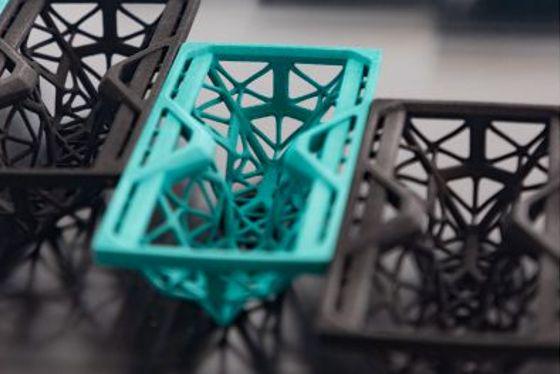

Dodatki so rezultat skupnega prizadevanja Peugeotevih ekip oblikovalcev, produktnih strokovnjakov in oddelka za raziskave in razvoj, ki so v sodelovanju s partnerji HP Inc., Mäder in ERPRO ustvarili dodatke, izdelane s pomočjo 3D-tiska.

Uporabili so povsem novo tehnologijo tiskanja HP Multi Jet Fusion (MJF) 3D. Njihov cilj je bil ponuditi inovativne izdelke, ki so prijetni na dotik, lahki, trdni in preprosti za uporabo.

3D-tisk za večjo fleksibilnost

Ker tradicionalni materiali niso ustrezali specifikacijam, je ekipa oblikovalskega studia Peugeot za "barve in materiale" skupaj s svojimi partnerji razvila material inovativnega videza. 3D-tisk se je izkazal za idealno rešitev. Francozi so prepričani, da je 3D-tisk eden od temeljnih stebrov četrte industrijske revolucije. S to novo tehnologijo je mogoče povečati fleksibilnost in se s tem ustrezno odzvati na potrebe vse zahtevnejšega in nepredvidljivega trga. Z njeno pomočjo se lahko proizvedejo najrazličnejše vrste personaliziranih predmetov in dodatkov brez dragih kalupov in orodij za izdelavo.

Prijaznejši do okolja

Pri peugeotu so prepričani, da je 3D-tisk tudi precej prijaznejši do okolja saj se porabi malo virov in nastane malo odpadkov. Njegova uporaba je vse bolj razširjena in je v številnih panogah že povzročila pravo revolucijo v sistemu izdelave. Tovrstna dodajalna izdelava se dejansko uveljavlja kot alternativa klasičnim tehnikam izdelave, kot je kalupno brizganje.

Peugeot je s partnerji na ta način izumil inovativen material, ki je zelo prožen. Imenuje se termoplastični poliuretan (TPU) Ultrasint. S tem materialom se lahko izdelajo vzdržljivi, odporni in fleksibilni deli. To je idealen material za dele, ki ublažijo udarce pri trčenju, in tudi za dele z visoko stopnjo elastičnosti in za mrežam podobne prožne strukture. Uporablja se ga za izdelavo delov z visoko kakovostnimi površinami in za zelo natančno izdelavo podrobnosti.

Peugeot in celoten koncern Stellanstis bo v prihodnje material TPU uporabljal tudi za mehke dodatke v potniškem prostoru vozila.

Komentarji so trenutno privzeto izklopljeni. V nastavitvah si jih lahko omogočite. Za prikaz možnosti nastavitev kliknite na ikono vašega profila v zgornjem desnem kotu zaslona.

Prikaži komentarje